中山市翰红电器有限公司

注:

1、流程清单内所有文件审批发布必须按照清单规定的审批流程组织审批,并在此处写明审批流程。

编制/修订部门(综合管理中心)——审核(P副)——会签(各中心)——审批(P总)

2、流程清单外的文件审批流程由相关部门和管理部营运中心共同确定。

1目的

1.1为规范公司保障体系,建立公司品质管理考核和质量事故追溯机制,特制定本制度。

2范围

2.1本制度适用于公司内部相关产品的设计开发、产品质量、质量保证体系考核及在收购、生产、销售及售后服务中所发生的一切质量事故中对供应商责任的追溯。

3引用标准

3.1实业部《质量保障与追溯制度》

4定义

无

5管理要求

5.1专门设立公司的质量管理资金帐户进行统筹管理。

5.2公司成立质量事故鉴定小组,负责对所发生的质量事故的原因及主、次责任方/人进行分析鉴定,其成员由综合管理、技术检验、产品开发、营销、财务等中心相关人员组成。

5.3综合管理中心职责

5.3.1负责制订公司各产品的年度质量考核指标。

5.3.2负责不定期组织对各相关部门进行月度质量体系运行情况督导检查、质量改进。

5.3.3负责对内、外质量事故的处理及费用审核,并根据质量事故鉴定小组鉴定结果拟定相应的处罚报告。

5.3.4负责对供应商质量事故的追溯赔偿。

5.4质量检验中心负责统计月度外协外购件、原材料、成品出厂检验批次合格率;总装车间负责统计、汇总上月的外协外购件、原材料在使用中的质量情况及一次装配/零部件生产合格率。

5.5技术工艺及总装车间负责提供内部质量事故信息(事故发生后二个工作日内,填写《质量信息反馈单》,报综合管理)

5.6营销部门负责提供外部质量事故信息及相应事故的处理证据和事故处理费用的申报(填写《产品质量事故报告书》)。财务中心负责质量事故损失的评估。

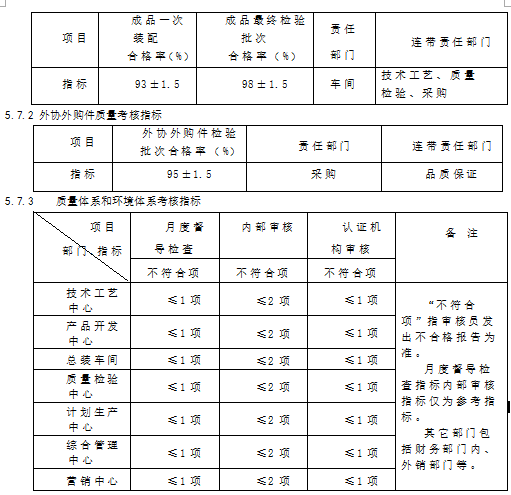

5.7考核指标

5.7.1成品质量考核指标(不含新产品试产批次)

5.8质量事故是指由于某种原因造成一定程度质量损失的批量性质量问题,或者由于某一质量问题造成的重大质量损失(包括无形损失)的事件。

5.9质量事故分为一般性、I类、II类、III类四类,其判定基本准则如下(满足其中任何一条):

5.9.1一般性质量事故

5.9.1.1一次性质量事故造成直接经济损失在1000元以上或影响车间停产2小时以上的;

5.9.1.2材料错发、错用,材料零部件混放造成重新返工、检验,数量在100台以上的;

5.9.1.3因零部件(包括外协外购件、自制零部件)质量问题,使产品下线率达6%以上的;

5.9.1.4由于工作疏忽,导致车间停产或返工100台以上的;

5.9.1.5由于原材料的质量问题,在生产过程导致100件零件以上报废的;

5.9.1.6其他工作失误,不限于不按流程。

5.9.2I类质量事故:

5.9.2.1一次性质量事故造成的直接经济损失在5000元以上或影响总装停产4小时以上的;

5.9.2.2擅自变更工艺,违背管理制度造成5000元以上经济损失的;

5.9.2.3材料错发、错用,材料零部件混放造成重新返工、检验,数量在500台以上的;

5.9.2.4由于设计开发质量问题,造成直接经济损失10000元以上的。

5.9.3II类质量事故:

5.9.3.1一次性质量问题造成的直接经济损失在2万元以上或影响总装停产8小时以上的;

5.9.3.2在国家级、省市级技术监督部门组织的监督抽查中,产品检查不合格并在新闻媒介上予以公布的;

5.9.3.3在产品投放市场后,因同一质量问题造成成批返工维修、停止销售、批量退货的;

5.9.3.4工作失误造成重新返工、检验,数量在2000台以上的;

5.9.3.5出口产品品质不良,客户验货不合格,导致产品需要返工而耽误了出货期,客户索赔损失的。

5.9.4III类质量事故:

5.9.4.1一次性质量问题造成的直接经济损失在5万元以上影响总装停产24小时以上的;

5.9.4.2因质量问题造成暂停使用安全认证证书和认证标志或被有关单位责令整顿的;

5.9.4.3工作失误造成重新返工、检验,数量在4000台以上的;

5.9.4.4市场上因产品质量问题发生1台以上着火等,但未造成人身伤亡的事故,或造成用户财产损失巨大,在新闻媒介上予以公布,由质量事故鉴定小组仲裁处理的。

5.10内部质量事故追溯流程:事故申报(事故发生/发现部门)→调查、编制处理报告(综合管理)→责任界定(质量事故鉴定小组)→审批(总经理)→执行(综合管理)。

5.11外部质量事故申报处理流程:

5.11.1内销:事故申报(客服网点)→初审(内销)→复审、责任界定(质量事故鉴定小组)→审批(总经理)→执行(财务中心)

5.11.2外销:事故申报(外销)→责任界定(质量事故鉴定小组)→审批(总经理)→执行(财务中心)

5.12属供应商责任的质量事故考核:

5.12.1由于供应商的质量问题所造成的直接经济损失,对供应商处以全部经济损失的处罚,并追加全部经济损失10%的罚款。

5.12.2供应商故意将不合格物料混放在合格品中,或故意冒充合格品提供给公司,一经发现,对该供应商处以该批物料价值5倍的罚款或取消供应商资格。

5.12.3未经产品开发中心或技术检验中心认可,擅自更换、更改零部件规格型号或供应厂家的,对该供应商处以2万元以上的处罚或取消供应商资格。对因此而造成的直接经济损失也一并处罚。

5.12.4供应商供货数量/重量与其“送货单”不符时(不足),视其轻重,对供应商处以500元以上/次的处罚。

5.12.5对提出整改要求而未执行的,对该供应商处以500~1000元的处罚。

5.13由企业内部员工工作失误造成的质量事故的考核

5.13.1一般性质量事故的发生,由责任部门组织有关部门人员分析原因并及时采取纠正措施。属偶然发生,由综合管理作出内部通报批评,如月内同一部门或责任人连续发生两起质量事故以上,视情节的轻重,处罚事故责任人或责任部门100-500元。

5.13.2I、II、III类质量事故的发生,由责任部门组织有关部门人员分析原因并及时采取纠正措施,质量事故鉴定小组负责对事故责任的界定,并按以下标准进行相应处罚:

5.13.2.1I类质量事故:处罚事故责任人或责任部门300-2000元,并在公司内通报。

5.13.2.2II类质量事故:处罚事故责任人或责任部门500-3000元,并在公司内通报。

5.13.2.3III类质量事故:视问题的严重性处罚事故责任人或责任部门800-5000元,甚至作调岗处理,并在公司内通报。

5.13.3对以上发生的质量事故须在一天内反馈到综合管理,每推迟一天(以综合管理得到书面或电子信息为准),扣罚责任部门300元。

5.14成品质量指标每一项超出指标上限的,奖责任及连带责任部门500-1000元;每一项低于指标下限的,扣责任及连带责任部门500-1000元,由品质保证界定质量责任人或连带部门及分配比例;若发现虚报成品质量指标的将对责任部门给予500元/次的处罚。

5.15外协外购件的质量指标每低于指标一个百分点的,扣责任及连带责任部门50-200元,由品质保证定质量责任人或连带部门;高于指标一个百分点的奖责任及连带责任部门50-100元。

5.16综合管理每三个月对公司质量保证体系和环境体系所涉及的部门复盖督导检查一次,品质保证将每次检查中所提出的问题组织和指导整改。如责任部门连续两次发现同样问题,视为整改不力,综合管理可根据问题的严重性,扣罚有关部门1000-2000元。

5.17质量体系和环境体系内部审核,如连续两次内审发现同类问题,视为质量体系改进力度不足,扣罚有关责任部门1000-2000元。

5.18质量体系和环境体系的外部(指认证机构)审核,一般性的不符合项如超出指标,对责任部门处罚每项不符合项1000元。低于考核指标,奖责任部门1000元。不允许有严重不符合项,如出现严重不符合项导致不通过审核,扣罚主要责任部门5000-10000元;若影响了证书的有效性,辞退主要责任人。

5.19对确定的质量改进项目,应有计划和地组织实施质量改进,由品质保证跟踪验证改进效果,如改进项目未能按期完成,也没有合理的理由解释的,扣罚责任人200元,责任部门1000元;

5.20品质保证根据《成品年度监督抽查计划》对公司所有成品进行抽查,如抽查不合格,由品质保证组织质量改进,如未能按期完成改进项目,也没有合理的理由解释的,扣罚责任人200元,责任部门1000元;

6相关文件

QG/MF03.01《质量保障与追溯制度》

7附件:

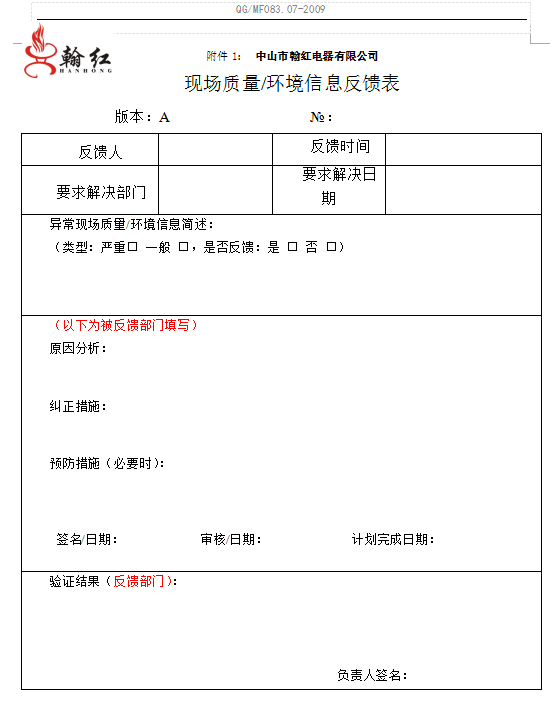

——附件1: 《质量信息反馈单》

附加说明:本标准由综合管理中心 提出、起草、修订、解释。

本标准由综合管理中心 归口。

本标准主要修订人: 许良锋

自本标准实施之日起,原 作废。